Automatisierung für intermodale Terminals immer bedeutsamer

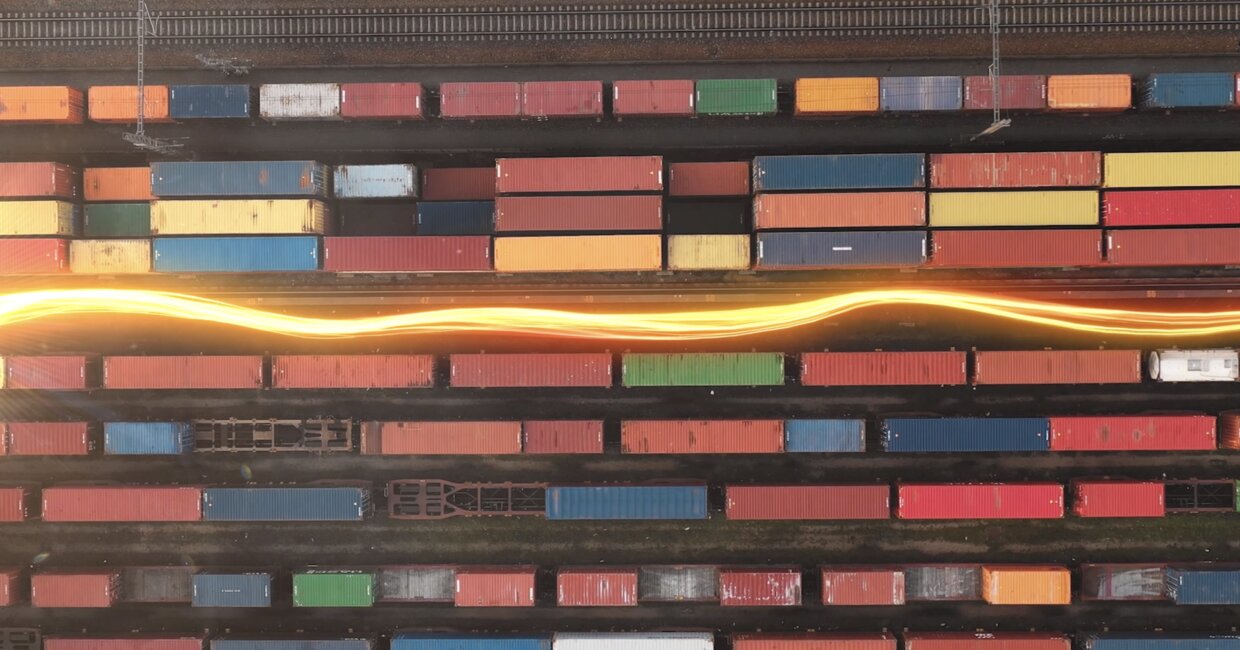

Die Verkehrswege rund um Güterterminals sind zunehmend überlastet. Gleichzeitig wächst der Druck, die Wertschöpfungsketten in der Logistik umweltfreundlicher zu gestalten. Beides zusammen beschert dem intermodalen Gütertransport in Europa und den USA derzeit einen Boom. Intermodale Terminals bilden wichtige Bindeglieder zwischen größeren Frachtdrehkreuzen wie zum Beispiel Seehäfen und der Schlüssel zu ihrem Erfolg liegt in der sicheren, effizienten und intelligenten Maximierung von Kapazität und Durchsatz. Drei unserer führenden Experten nehmen die Triebkräfte und Herausforderungen in der EU und den USA im Folgenden genauer unter die Lupe und zeigen auf, wie Automatisierungstechnologien helfen können, die nächsten großen Schritte in die Zukunft des Güterverkehrs zu bewältigen.

In den intermodalen Transportnetzen Europas und der USA dominiert die Schiene. Das europäische Schienennetz ist an die 222.000 km lang und umfasst 12.000 Frachtumschlagplätze in 30 Ländern – die meisten von kleineren bis mittelgroßen Unternehmen betrieben. Das Schienennetz der USA mit einer Länge von nahezu 228.000 km liegt dagegen in den Händen von nur sieben großen Eisenbahngesellschaften. Kernstück dieses gewaltigen Eisenbahnnetzes in Nordamerika ist die Region der Großen Seen im Mittleren Westen, das zentrale Drehkreuz des Schienenverkehrs zwischen Ost- und Westküste sowie dem Golf von Mexiko.

Gütertransport weg von der Straße

Der intermodale Güterverkehr in Europa umfasst eine Vielzahl von Frachtarten, für die auch andere Transportmittel als ISO-Container verwendet werden, beispielsweise Sattelauflieger und Tankcontainer. In den USA wird alles und jedes im intermodalen Schienenverkehr befördert: Auflieger, Container nach internationaler oder US-Norm, medizinische Versorgungsgüter, Getreide, Düngemittel, Lebensmittel und anderes mehr.

„Das Transportvolumen im intermodalen Schienenverkehr der USA ist weitaus größer als in Europa. Oftmals sind Züge über 1,5 km lang und die Container werden für den Transport zweistöckig gestapelt. Aber die Wachstumstreiber sind die gleichen: die Notwendigkeit von Kostensenkungen und der Druck vonseiten des Gesetzgebers, die CO2-Emissionen zu reduzieren“, so Thomas Graef, Intermodal Sales Manager, Kalmar Automation Solutions.

In den USA beläuft sich der intermodale Schienenverkehr im Prinzip auf den Transport internationaler und inländischer Container und Auflieger zwischen Häfen, Bahnhöfen und Distributionszentren. „Auch in diesem Markt gewinnt die Anbindung an die Binnenhäfen an Bedeutung“, erläutert Graef. „Sie sind die entscheidenden Schnittstellen für den raschen, reibungslosen Frachtumschlag vom Schiff auf die Schiene zum Transport ins Landesinnere.“

In Europa verlaufen diese Strecken entlang eines ausgedehnten Netzwerks von Wasserstraßen, das beim intermodalen Binnengüterverkehr auf dem Kontinent eine zentrale Rolle spielt. Die Lösungen von Kalmar sind speziell auf diesen Markt abgestimmt und eignen sich für Akteure alle Art und Größe, von großen Seehäfen mit intermodalen Terminals bis hin zu kleinen und mittelgroßen Terminals im Binnenland.

Betreiber auf der Suche nach bewährten, verlässlichen Lösungen

„Europa ist ein flexibler und vielfältiger Markt, der erst am Beginn der Automatisierung steht“, erläutert Uwe Pietryga, Vertriebsleiter bei Kalmar Automation Solutions. „Das liegt in erster Linie daran, dass die zahlreichen kleineren und mittelgroßen Terminal-Betreiber im Gegensatz zu den großen Seehäfen nicht über die nötigen Mittel verfügen, um in entsprechende Lösungen zu investieren. Dennoch laufen bereits Automatisierungsprojekte unter Verwendung von beispielsweise ferngesteuerten RMGs und speziellen Geräten für den horizontalen Transport wie automatisierten Transportfahrzeugen (AGVs) oder Portalhubwagen.“

In den USA gewinnt die Automatisierung immer mehr an Bedeutung, da die Branche nach Lösungen für mehr Arbeitssicherheit sucht. Ziel ist es, die Anzahl der Personen zu reduzieren, die in unmittelbarer Nähe zueinander und zu schwerem Gerät arbeiten. Diese Zielsetzung ist gleichzeitig ein entscheidender Faktor, um Arbeitskräfte aus der jungen Generation zu gewinnen. „Einige der größeren Akteure auf dem Markt nutzen bereits die neuen Techniken und dieser Trend wird sich fortsetzen“, kommentiert Graef. „Aus Herstellersicht liegt der Schlüssel zum Erfolg darin, die Erwartungen zu lenken und sicherzustellen, dass die Vorteile für alle Seiten klar zu erkennen sind.“

Unabhängig von ihrem geografischen Standort sind die Betreiber intermodaler Terminals auf der Suche nach bewährten, verlässlichen, risikoarmen Lösungen mit Aussicht auf eine schnelle Rendite. Hier kommen Standardisierungskonzepte wie das Automatisierungssystem Kalmar One ins Spiel.

Kleine Schritte, große Wirkung

Bei der Automatisierung lohnt sich eine strukturierte Umsetzungsstrategie. Kalmar ist in dieser Hinsicht bestens aufgestellt und kann Betreibern intermodaler Terminals entsprechende Lösungen anbieten. „Die richtigen Grundlagen zu schaffen, das ist der Schlüssel zum Erfolg. Unser Terminal Design Services Team klärt den Bedarf mit den Betreibern ab und erarbeitet mit ihnen eine geeignete Kombination aus Automatisierungslösungen und passender Ausrüstung“, so Timo Alho, Vice President für Terminal Design Services bei Kalmar. „Das Ergebnis ist eine risikoarme Konzeption, die auf bewährten Technologien beruht und optimale Leistung liefert.“

„Im Übrigen muss man auch bedenken, dass Automatisierung in der Regel nicht auf einen komplett autonomen Betrieb völlig ohne Menschen hinausläuft“, fährt Alho fort. „Es gibt verschiedene Stufen der Automatisierung und wie weit ein Betreiber dabei geht, hängt von seinem Bedarf und seiner Bereitschaft ab.“

Die Automatisierung wird sich auf dem intermodalen Markt zweifellos immer stärker durchsetzen, aber die Komplexität der Lösungen hängt vom Einzelfall ab. „Unsere Aufgabe ist es, unseren Kunden als vertrauenswürdiger Partner aufzuzeigen, welche Vorteile sie aus den entsprechenden Investitionen ziehen können, und ihnen zu vermitteln, dass sich Automatisierungslösungen in einem Tempo realisieren lassen, das ihren Bedürfnissen entspricht“, betont Pietryga.

RMGs und RTGs sind in intermodalen Terminals ein vertrautes Bild und einige Standorte in Europa, insbesondere Umschlagbahnhöfe, setzen bereits auf ferngesteuerte Anlagen, um die Sicherheit zu erhöhen und Kosten zu senken. Genau wie amerikanische sehen auch europäische Betreiber intermodaler Terminals in der Automatisierung Chancen, die Branche durch innovative Technologien und angenehmere Arbeitsbedingungen für künftige Generationen attraktiv zu gestalten.

Optimierung intermodaler Terminals

Der Schlüssel zum Erfolg intermodaler Terminals ist die Maximierung von Kapazität und Durchsatz auf dem vorhandenen Gelände. Dies setzt eine optimale Kombination aus umweltfreundlichen Anlagen, intelligenten Dienstleistungen und fachkundiger Unterstützung voraus. Ob Kunden neue Terminals auf der grünen Wiese erbauen oder vorhandene Terminals modernisieren – das Terminal Design Services Team von Kalmar steht ihnen von den ersten Planungsschritten an mit fachlicher Beratung zur Seite, damit das Ergebnis optimal ausfällt.

Das Team hat mit Hunderten gelungener Projekte eine beneidenswerte Erfolgsbilanz vorzuweisen. „Um nur ein Beispiel zu nennen: Mit unserer Hilfe konnten intermodale Terminals ihre Stapeldichte erhöhen und die Pufferkapazität ihrer Schienenanlagen vergrößern, indem für den Containertransport von und zu den großen Brückenkrananlagen jetzt Portalhubwagen statt Terminalzugmaschinen oder Lkws eingesetzt werden“, erläutert Alho.

Neben Kapazität und Durchsatz ist Umweltfreundlichkeit ein weiterer wichtiger Faktor im intermodalen Güterverkehr – oftmals eng verknüpft mit der Automatisierung. Kalmar ist in dieser Hinsicht weltweit führend und bietet seinen Kunden Lösungen an, um mit weniger mehr zu erreichen: Kraftstoffverbrauch und Emissionen zu reduzieren, Frachtströme zu optimieren und die Gesamtbetriebskosten zu senken.

Bei jedem Schritt Hand in Hand mit dem Kunden

Kalmar stützt sich bei der Zusammenarbeit mit Betreibern intermodaler Terminals auf Wissen und Können, die das Unternehmen durch jahrzehntelange Erfahrung im intermodalen Güterverkehr erworben hat. „Bei unserem lösungsorientierten Vertriebskonzept setzen wir ganz auf die Ausarbeitung individueller Systeme, die auf bewährten, standardisierten Technologien beruhen, aber zugleich passgenau auf den Bedarf des Kunden zugeschnitten sind“, erläutert Pietryga. „Darüber hinaus sind unsere Lösungen skalierbar und offen, sodass einer reibungslosen Integration mit Drittanbieterprodukten nichts im Wege steht. Zudem bieten wir für unsere Lösungen lebenslange Unterstützung an.“

„In diesem Markt zählt Flexibilität. Zwar lassen sich generelle Betriebskonzepte relativ leicht replizieren. Aber jeder einzelne Betreiber hat spezifische Anforderungen, die nur durch enge Zusammenarbeit und solide Vorausplanung umgesetzt werden können“, betont Alho.

„Man darf auch nicht vergessen, dass der Schritt vom manuellen zum halbautomatischen Betrieb erhebliche Investitionen in Systeme und Ausrüstung erfordert, insbesondere von kleineren Betreibern“, betont Graef. „Unsere Aufgabe als Anbieter ist es, einen offenen Dialog mit unseren Kunden zu führen und kostengünstige, leicht realisierbare Lösungen zu entwickeln, mit deren Hilfe sie die Automatisierung ihrer Anlagen Schritt für Schritt vorantreiben können, und zwar in einem Tempo, das ihren Bedürfnissen entspricht.“

Related articles

Further reading

Customer case

Subscribe and receive updates in your email

Unsere Veröffentlichungen abonnieren